中國儲能網(wǎng)訊:

一�、電容器�、超級電容器行業(yè)分析

超級電容器根據(jù)制造工藝和外形結構可劃分為鈕扣型、卷繞型和大型三種類型三者在容量上大致歸類為5F以下�、5F~200F、200F以上它們由于其特點的不同運用領域也有所差異�。

鈕扣型產(chǎn)品具備小電流、長時間放電的特點���,可用在小功率電子產(chǎn)品及電動玩具產(chǎn)品中����。而卷繞型和大型產(chǎn)品則多在需要大電流短時放電����,有記憶存儲功能的電子產(chǎn)品中做后備電源����,適用于帶CPU的智能家電�����、工控和通信領域中的存儲備份部件�����。另外大型超級電容器通過串并聯(lián)構成電源系統(tǒng)可用在汽車等高能供應裝置上�。

表1、表2是對三種超級電容器產(chǎn)業(yè)規(guī)模進行調查而得到的數(shù)據(jù)整理而成的��,分別反映了世界和中國超級電容器產(chǎn)業(yè)的情況���。從這兩個表中我們不難發(fā)現(xiàn)三個問題:

1���、超級電容器產(chǎn)業(yè)的發(fā)展非常迅速,無論是鈕扣型還是卷繞型或是大型超級電容器�,其產(chǎn)業(yè)規(guī)模都在高速擴展。

2��、中國在鈕扣型超級電容方面的競爭力不明顯��,在中國鈕扣型市場中,海外產(chǎn)品幾乎占據(jù)了90%以上的份額����,競爭非常激烈。數(shù)據(jù)表明��,近幾年國內廠家的市場份額也在逐步擴大�。

3、卷繞型和大型方面����,中國的技術水平與國際接近���,市場份額也比較理想�����。近幾年�,中國廠商的銷售收人也在呈幾何倍數(shù)增長�����。據(jù)調查�,國產(chǎn)超級電容器已占有中國市場60%~70%的份額��。

二��、超級電容器技術研究現(xiàn)狀

超級電容器是利用雙電層原理的電容器���。當外加電壓加到超級電容器的兩個極板上時,與普通電容器一樣����,極板的正電極存儲正電荷,負極板存儲負電荷�����,在超級電容器的兩極板上電荷產(chǎn)生的電場作用下����,在電解液與電極間的界面上形成相反的電荷,以平衡電解液的內電場�����,這種正電荷與負電荷在兩個不同相之間的接觸面上��,以正負電荷之間極短間隙排列在相反的位置上���,這個電荷分布層叫做雙電層�,因此電容量非常大。當兩極板間電勢低于電解液的氧化還原電極電位時��,電解液界面上電荷不會脫離電解液��,超級電容器為正常工作狀態(tài)(通常為3V以下)�����,如電容器兩端電壓超過電解液的氧化還原電極電位時�,電解液將分解,為非正常狀態(tài)�����。由于隨著超級電容器放電�,正����、負極板上的電荷被外電路泄放,電解液的界面上的電荷響應減少��。由此可以看出:超級電容器的充放電過程始終是物理過程�,沒有化學反應���。因此性能是穩(wěn)定的,與利用化學反應的蓄電池是不同的��。

超級電容器因其獨特的雙層大容量儲存結構對原材料及制作工藝提出了極高的要求���。電極��、電解質和隔膜的組成和質量對超級電容器的性能起著決定性的影響�。下面將從原材料����,制作工藝等幾個方面對超級電容器的技術現(xiàn)狀進行分析。

2.1正極材料

目前用作超級電容器電極的材料主要有三類:碳材料����、金屬氧化物材料和導電聚合物材料。

2.1.1 碳材料

碳是最早被用來制造超級電容器的電極材料����。碳電極電容器主要是利用儲存在電極與電解液界面的雙電層能量,其比表面積是決定電容器容量的重要因素�。盡管高比表面的碳材料比表面積越大,容量也越大,但實際利用率并不高���,因為多孔碳材料中孔徑一般要2nm及以上的空間才能形成雙電層����,從而進行有效的能量儲存��,而制備的碳材料往往存在微孔(孔徑小于2nm)不足的情況�����。所以這個系列主要是向著提高有效比表面積和可控微孔孔徑(孔徑大于2nm)的方向發(fā)展����。除此之外,碳材料的表面官能團����、導電率����、表觀密度等對電容器性能也有影響。現(xiàn)在已有許多不同類型的碳材料被證明可用于制作超級電容器的極化電極����,如活性炭��、活性炭纖維�、碳氣溶膠��、碳納米管以及某些有機物的裂解碳化產(chǎn)物�。

2.1.2 金屬氧化物材料

金屬氧化物作為超級電容器電極材料的研究是基于法拉第準電容儲能原理,即是在氧化物電極表面及體相發(fā)生的氧化還原反應而產(chǎn)生的吸附電容�����。其電容量遠大于活性炭材料的雙電層電容���,但雙電層電容器瞬間大電流放電的功率特性比法拉第電容器好���。金屬氧化物作為超級電容器電極材料有著潛在的研究前景。近年來金屬氧化物電極材料的研究工作主要圍繞以下兩個方面進行:(l)制備高比表面積的RuO2活性物質�。(2) RuO2與其它金屬氧化物復合。

2.1.3 導電聚合物材料

電聚合物電極電容器是通過導電聚合物在充放電過程中的氧化還原反應�����,在聚合物膜上快速產(chǎn)生n型或p型摻雜從而使其儲存高密度的電荷���,產(chǎn)生很大的法拉第電容來實現(xiàn)儲存電量��。研究發(fā)現(xiàn)聚毗咯�、聚噻吩、聚苯胺�����、聚對苯����、聚并苯等可用作超級電容器電極材料,其中聚毗咯及其衍生物由于其有優(yōu)異的電化學性能�、環(huán)境友好、合成簡.單等特點����,被認為是最具有應用價值的材料之一。導電聚合物超級電容器具有使用壽命長�、溫度范圍寬、不污染環(huán)境等特點��,并且可以通過設計聚合物的結構���,優(yōu)選聚合物的匹配特性,來提高電容器的整體性能、但真正商業(yè)應用的電極材料品種還不多�����,價格也較高���。今后研究的重點應放在合成新材料上���,一尋找具有優(yōu)良摻雜性能的導電聚合物,提高聚合物電極的充放電性能����、循環(huán)壽命和熱穩(wěn)定性等方面。

從實用來講����,碳材料無疑是目前超級電容器各類電極材料中最具吸引力的,它幾乎是市面上所有產(chǎn)品共同的選擇�,但電極材料的成本占到其產(chǎn)品總成本的近30%,是導致生產(chǎn)成本較高的主要原因����,這在一定程度上限制了超級電容器的推廣應用。而導電聚合物��、金屬氧化物等作為電極材料還處于探索之中,停留在實驗室階段�����。今后超級電容器電極材料的研究重點將集中在己有材料制備工藝及結構優(yōu)化�,兼具法拉第準電容和雙電層電容新材料的開發(fā),高性能材料的規(guī)?�;a(chǎn)�����,以適應市場對高性能����、低成本、性能穩(wěn)定移動電源技術的需求���。

2.2 負極材料

超級電容器負極材料主要是炭材料���,商業(yè)化使用的負極炭材料主要是石墨。國內各廠家技術的差異不大��,主要是材料性能的差異��。

2.3 電解質

電解質是超級電容器的關鍵材料,在正負極之間起著輸送和傳導電流的作用�,影響著器件的充放電特性�、能量密度、安全性���、循環(huán)性能�、倍率充放電性能��、高低溫性能��、儲存性能和成本����。根據(jù)其工作特點,要求電解液電導率高�����、雜質低�、分解電壓高、腐蝕性低���、化學和電化學穩(wěn)定性好�、熱穩(wěn)定性能好、功能性強���、低污染及低成本等特性���。

國內目前采取的是水系(即無機電解質)和非水系(即有機電解質)兩種不同的技術實現(xiàn)途徑,電解質為水系的超級電容器單體電壓不超過1.6V�����,而非水系的超級電容器單體電壓不超過3V��。水系電解質主要有 30%硫酸水溶液����、30%氫氧化鉀水溶液,而有機在國際上己成為主流����,使用較多的有機電解液是丙烯碳酸脂或高氯酸四乙氨、六氟磷酸鋰與有機溶劑的混合液等��。

表3列出了有機系超級電容器和水系超級電容器的一些特性上的主要區(qū)別�。

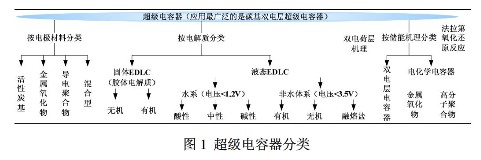

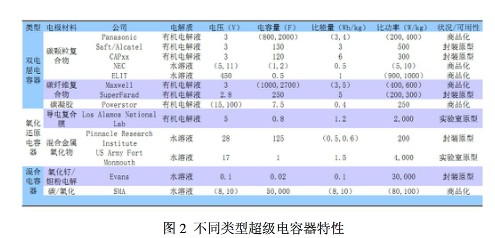

圖1和圖2分別介紹了超級電容器的分類以及不同超級電容的一些參數(shù)比較。

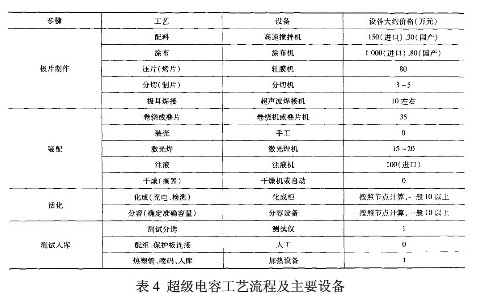

2.4 生產(chǎn)工藝

生產(chǎn)超級電容器的工藝流程主要分為以下九步: 配料-混漿-制電極-裁片-組裝-注液-活化-檢測-包裝�。

三�、超級電容行業(yè)發(fā)展方向

盡管超級電容器技術已經(jīng)進人了產(chǎn)業(yè)化的快車道�,但其中仍然存在著許多技術難題,這些都限制了超級電容器性能的進一步提高�,制作成本的進一步降低,應用范圍的進一步延伸����,及消費市場的進一步拓展����。

這些問題主要有如下幾個方面:

3.1 尋找性能更優(yōu),成本更低的電極材料����。

電極材料是影響超級電容器性能和生產(chǎn)成本的關鍵因素,因此對于超級電容器的研究���。幾乎都是圍繞著電極材料進行的���。而國內電極材料存在性能不佳和可選擇范圍小等問題,所以我國在超級電容器的核心部分即高性能電極材料的生產(chǎn)上一直存在瓶頸�����。所以企業(yè)若想實現(xiàn)長足發(fā)展就必須加強對電極材料的創(chuàng)新研究,必要時可以與研究院和高校合作研發(fā)��。

3.2 尋求更優(yōu)化的匹配組合方法���。

超級電容器單體產(chǎn)生的電壓一般比較低��,每只電容耐壓大約僅有2.5V左右���,電池要靠多只串聯(lián)組合提供高電壓,這就需要非常復雜的電路來保證每只單體電容的均壓問題�,一旦電壓過了,就會損壞���,而且一旦組合匹配不好就會影響到電池組的性能和壽命���。沒有好的匹配方法將直接造成超級電容電池組的成本過高,儲能相當于500 Ah電池組的價格估計要數(shù)百萬元�����。所以企業(yè)若想生產(chǎn)出更多種類型號的超級電容器�����,想要自己的產(chǎn)品有更為廣闊的應用領域就必需尋求匹配組合技術的突破。

3.3 解決慢放電控制的問題���。

超級電容器的自放電率很高自放電現(xiàn)象較其他儲能器件都要嚴重這也就限制了超級電容器不能像傳統(tǒng)電池一樣長時間穩(wěn)定儲能�����。另外超級電容自放電大小還與充電條件有關若是恒壓充電充電時間較長效果很好若是恒流充電充電時間較短自放電就較嚴重因為迅速充完電以后電荷只停留在超級電容的擴散層所以超級電容器若要像普通電池一樣廣泛應用于多個領域就必須解決慢放電控制問題而開發(fā)出能夠穩(wěn)定儲能的超級電容電池也就顯得尤為重要�。

3.4 解決內阻較高的問題���。

雙電層電容器與鋁電解電容器相比內阻較大,超級電容器的較大的內阻會阻礙其快速放電���,所以要得到放電更快的超級電容器就必須進一步降低其內阻�。目前主要可以從兩方面降低內阻:一方面����,從原材料上入手減少極片和電解液本身內阻;另一方面,通過改變封裝結構減少接觸內阻�����,達到降低產(chǎn)品內阻的目的。

3.5 進一步減小體積�����。

盡管超級電容器較普通電容器的容量大了3-4個數(shù)量級��,但和電池相比單位體積的容量還是太小��,電池與其體積相當?shù)某夒娙萜飨啾瓤梢源鎯Ω嗟哪芰?�。所以超級電容器若想與傳統(tǒng)電池爭奪市場�����,就必須在這方面下足功夫�����。

除此之外���,如果超級電容器要運用在電動機車和電力等系統(tǒng)中���,其可靠性還需進一步提高。

四��、超級電容器選型

主要從國際國內一些技術相對領先的企業(yè)中來進行選型,在這些廠家中選型時���,可主要從價格���、漏電流大小、耐溫情況����、額定充放電電流、等效串聯(lián)內阻����、容量偏差幾個角度來進行考慮。

4.1. 漏電流

行業(yè)內公認的漏電流都是在72小時充電后測量出的漏電流大小���,有些廠家也做了24小時充電后的漏電流大小,在選型時可比較不同廠家的漏電流大小���。

4.2耐溫

目前不同廠家的耐溫情況基本相同�,最大范圍一般都是-40℃~70℃�����,當然有些小廠家也有-20℃~60℃這種情況。

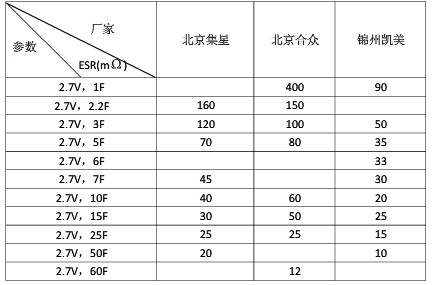

4.3 等效串聯(lián)內阻(ESR)

等效串聯(lián)內阻分為交流ESR與直流ESR���,通常直流ESR約是交流ESR的1.5倍��,隨溫度上升而減小��。超級電容器等效串聯(lián)電阻較大的原因是:為充分增加電極面積��,電極為多孔化活性炭����,由于多孔化活性炭電阻率明顯大于金屬���,從而使超級電容器的ESR較其它電容器的大���。超級電容器的ESR主要由電極物質內阻、電解液內阻����、接觸電阻等組成,代表電容器內部發(fā)熱所消耗的功率�,對電容器的充放電過程影響比較大,降低ESR可以提高超級電容器電源的效率和可靠性���。內阻越小���,充電��、放電電流可以達到越大���,它的放電效率越高、放電電流也越高��,同時充放電過程產(chǎn)生的熱量也越小有利于散熱���,反之��,內阻越大�,可以達到的充電�����、放電電流越小�。相應地����,充電時間會延長��。因此�,在相同的額定電壓下���,超級電容器的電容量與ESR乘積是超級電容器的最主要數(shù)據(jù)之一��。如NESS的3500F����、2.7V超級電容器的ESR為0.25mΩ��,其額定放電電流為781A���,如果采用6支600F/2.7V超級電容器并聯(lián)��,電容量與前者基本相等���,但是放電電流則為150×6=900A,比單只高近120A����,峰值電流由2305A提高到3420A,提高近1115A�����。這對于短時高倍率電流放電極有意義。

圖3展示了不同廠家的ESR

4.4 等效并聯(lián)電阻(EPR)

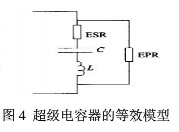

圖4所示EPR為等效并聯(lián)電阻

代表超級電容的漏電流���,影響電容的長期儲能性能�,EPR通常很大�,可以達到幾十KΩ,所以漏電流很小�,只有幾十至幾百uA。

4.5 容量偏差

從各廠家的超級電容的規(guī)格書中看出�,有些廠家的規(guī)格書寫明容量偏差為-10%-+10%,而有些廠家則寫為-10%-+30%��,如果有30%這種參數(shù)�����,則有可能說明該廠家的碳粉純度比較高��,單位體積下的容量會更大�����,性能更好���。

4.6 容量計算

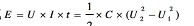

在已知外界所需能量的前提下����,可利用如下公式:

其中1U�����、2U分別為超級電容放電后和放電前的電壓����,計算出所需容值。