石墨烯是以1個原子的厚度從作為碳材料的石墨中剝離制得的材料。除了作為晶體管等電子部件外,作為電池的材料及結構材料也備受關注。然而,石墨烯的現(xiàn)有制造方法大多生產速度非常慢,而且很難實現(xiàn)缺陷及雜質少的優(yōu)質石墨烯的量產。比如,作為化學剝離法之一的“氧化剝離法”,雖然可通過將石墨粉末氧化末并在溶劑中剝離、然后再實施還原來獲得石墨烯片,但一次處理需要花費1天以上的時間,而且還存在缺陷及雜質多的問題。

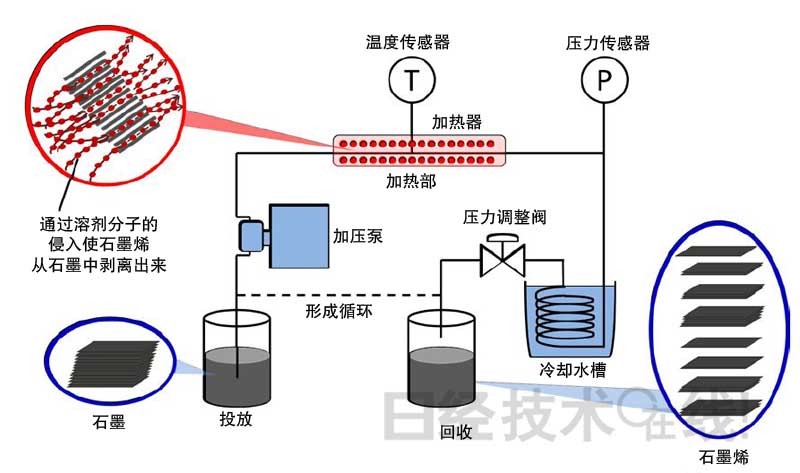

而此次開發(fā)的方法利用乙醇等有機溶劑的超臨界液體來剝離石墨烯。日本東北大學教授本間格介紹說,由于不進行氧化處理,因此“幾乎沒有氧及氫等雜質”。而且,此次還開發(fā)出了可連續(xù)剝離石墨烯的“流動反應器”。對于5g原料,一次剝離處理的時間僅為1小時左右。

不過,一次處理的話單層石墨烯的收獲率只有10%左右。東北大學和昭和電工為了解決這一問題,還開發(fā)出了使剝離處理的工序呈循環(huán)狀,并在400℃溫度下反復處理的方法。這樣便可提高單層石墨烯的收獲率。具體而言,12次反復處理時收獲率可提高至30%以上,48次反復處理時收獲率可提高至80%以上。48次反復處理時,雖然每小時的處理量會下降至100mg原料左右,但生產效率仍比氧化剝離法高。

獲得的石墨烯品質方面,本間教授介紹稱,“經拉曼光譜D-band和G-band的檢測證實,48次反復處理獲得的石墨烯顯示出了優(yōu)良的品質”。不過,載流子遷移率未測定。而且,石墨烯的粒徑也未公開。

昭和電工今后將為實現(xiàn)業(yè)務運作進一步驗證可提高量產效率的技術。(記者:野澤哲生,《日經電子》)